Entwicklung einer eigenen Platine

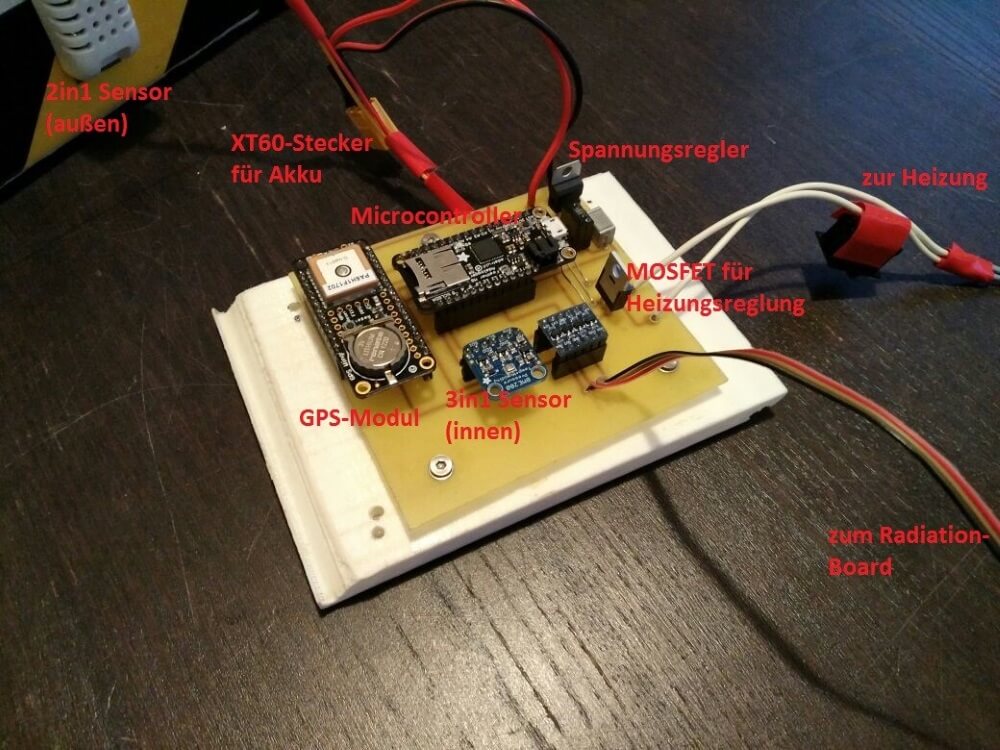

Abb. 1: Fertige Platine

Vorteil der Verwendung einer eigenen Platine

Da die Bauteile auf einer Platine mit Leiterbahnen und nicht mit losen Kabeln verbunden sind, kommt es nicht zum Kabelsalat oder sogar Kabelbrüchen. Zusätzlich sind die Bauteile fest auf der Platine verlötet, was verhindert, dass diese sich beim Transport oder bei der Landung bewegen und so beschädigt werden können. Zudem besteht nicht die Gefahr, dass sich die Anschlüsse lösen können und somit die Aufzeichnung der Daten verfälscht wird.Wir haben die uns zur Verfügung gestellten Boards mittels Steckleisten befestigt. Das heißt, die Boards können flexibel und ohne Lötarbeit entfernt werden. Insgesamt sieht das Ergebnis unter anderem dank der Platine ordentlicher aus.

Grundprinzip der Herstellung

Eine Fotoplatine ist ein Stück Hartpapier, auf welchem sich eine dünne Schicht Kupfer befindet. Das Kupfer ist wiederum mit einem Fotolack überzogen.Treffen UV-Strahlen auf den Fotolack, so löst sich dieser beim Entwickeln (Positivlack). Wird danach die Fotoplatine in einer Ätzlösung geschwenkt, wird das Kupfer an den Stellen weggeätzt, wo es nicht mehr durch den Fotolack geschützt ist.

Daher verdeckt man beim Belichten der Fotoplatine die Stellen, an denen später die Leiterbahnen sein sollen. So bleibt an diesen Stellen später das Kupfer übrig.

Damit der Fotolack nicht schon unbeabsichtigt belichtet wird, ist dieser mit einer weiteren Schutzschicht bedeckt. Diese lässt jedoch immer noch einige Strahlen durch, sodass Fotoplatinen nur begrenzt haltbar sind und im Dunkeln aufbewahrt werden sollten. Kurz vor dem Belichten kann diese Schutzschicht einfach per Hand abgezogen werden.

1. Schaltplan zeichnen

Durch einen Schaltplan wird zunächst definiert, wie die Hardware verbunden ist. Auf der Grundlage eines Schaltplanes erstellt man später das Layout der Platine.

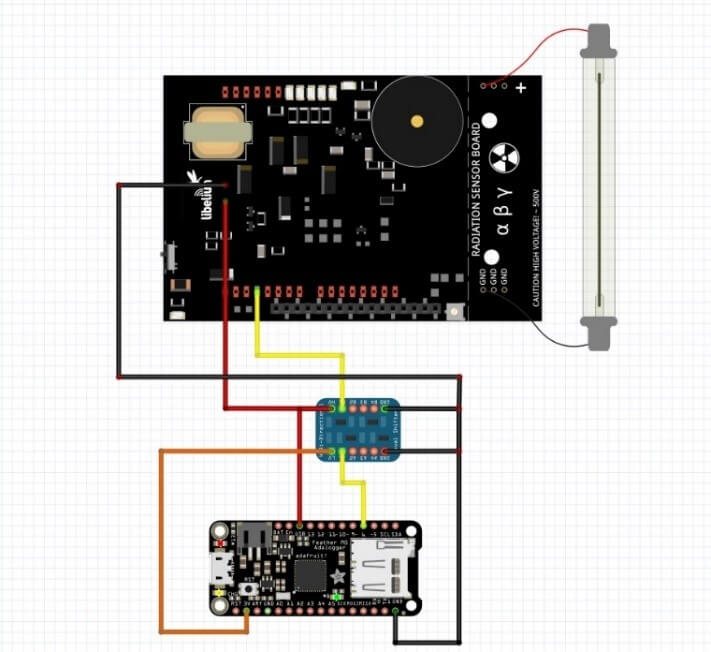

Abb. 2: Ausschnitt des Schaltplans

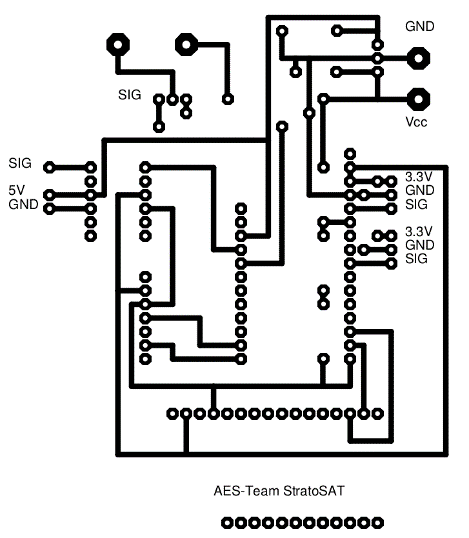

2. Leiterbahnen auf Grundlage eines Schaltplanes zeichnen

Die Herausforderung beim zweiten Schritt ist es, die Bauteile so zu platzieren, dass sich die Leiterbahnen nicht kreuzen. Sonst muss mit Brücken gearbeitet werden, was später zu erhöhter Lötarbeit führt.Wir mussten unter anderem besonders auf die Größe der Platine achten, damit diese danach in die Box passt. Die Hardware muss also möglichst nah platziert werden, was das Verlegen der Leiterbahnen zusätzlich erschwert.

Daher ist der zweite Schritt auch der zeitaufwändigste.

Zum Erstellen des Layouts verwendeten wir die Anwendung Eagle, in welche wir uns zunächst länger einarbeiten mussten.

Abb. 3: Leiterbahnen zeichnen

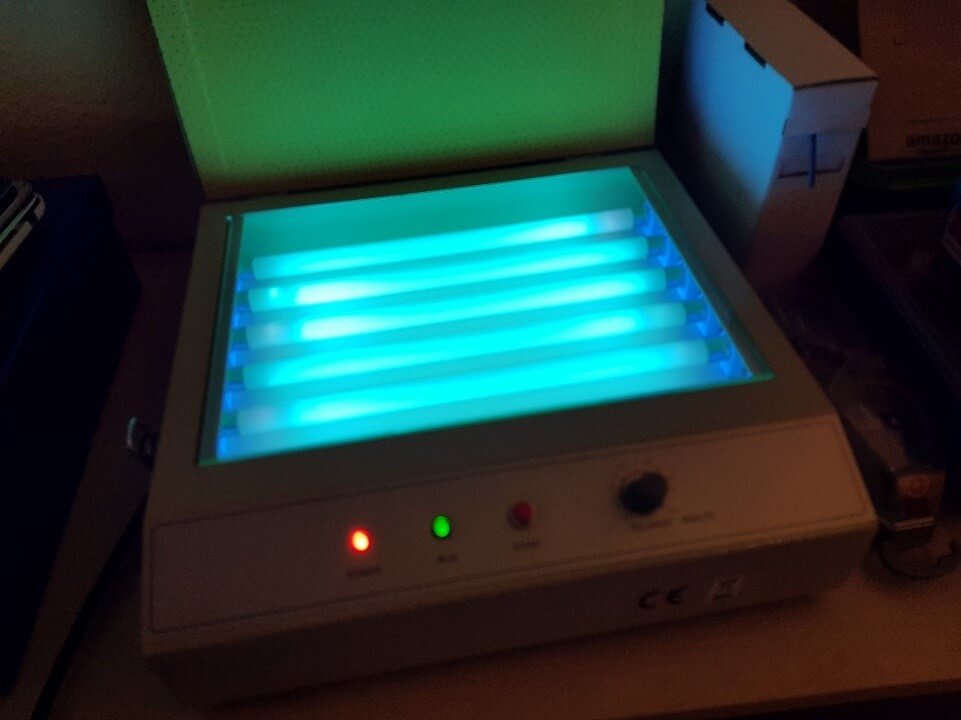

3. Platine belichten

Bevor man die Platine belichten kann, muss das eben erstellte Layout auf Folie gedruckt werden.Diese Folie wird nun zwischen den Fotolack der Platine und die UV-Röhren des Belichtungsgerätes aufgelegt. Schaltet man nun das Gerät ein, so gelangen an alle nicht bedeckten Stellen der Platine UV-Strahlen.

Wie gut sich das Kupfer an den belichteten Stellen nachher beim Ätzvorgang löst, hängt von der Belichtungsdauer ab. Wir haben unsere Platine etwa zwei Minuten und 30 Sekunden belichtet.

Nach dem Belichten lassen sich die Leiterbahnen schon blass auf der Platine erkennen.

Abb. 4: Belichten der Platine

4. Platine entwickeln

Der Fotolack einer Platine besteht zu etwa einem Zehntel aus Sensibilisatoren, welche unter anderem die Lichtempfindlichkeit des Lackes bestimmen. Werden diese belichtet, wandeln sie sich zu einer Carbonsäure (R-COOH) um [1][2].Zum Entwickeln verwendet man eine Lösung, welche aus Natriumhydroxid und Wasser besteht (Natronlauge NaOH mit einem pH-Wert von etwa 13,4). Empfohlen wird hier eine Dosierung von 10 bis 15 Gramm pro Liter Wasser mit einer Temperatur zwischen 20 und 25 Grad Celsius. Mit dieser Entwicklerlösung wird die Carbonsäure zu einem wasserlöslichen Salz umgewandelt (Säure-Base-Reaktion).

Damit sich der belichtete Lack komplett löst, muss die Platine etwa ein bis drei Minuten in der Entwicklerlösung geschwenkt werden. Das Kupfer kann folglich an diesen Stellen später weggeätzt werden.

Die Reaktionsgleichung dazu lautet:

R-COOH + NaOH → (R-COO)- + Na+ + H20 (R: Rest der Carbonsäure) [3]

Zwischen Belichten und Entwickeln sollte wenig Zeit liegen, damit möglichst keine weiteren UV-Strahlen auf die Platine treffen und dadurch das Ergebnis verfälschen können. Da Natriumhydroxid stark hygroskopisch (wasseranziehend) ist, sollte das Entnehmen aus dem Behälter möglichst schnell geschehen.

Nach dem Entwicklungsvorgang sollte man die Platine mit Wasser abwaschen, damit sich keine Reste der Entwicklerlösung auf ihr befinden. Diese würden später mit der Ätzlösung reagieren.

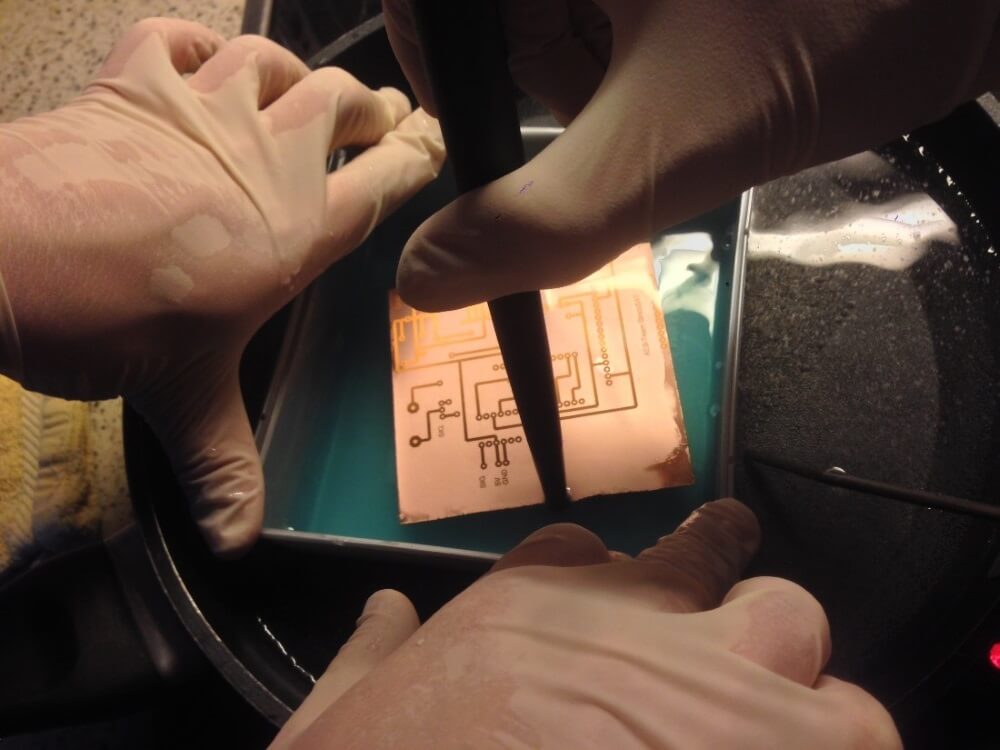

5. Kupfer von der Platine ätzen

Nun kommt es zum Hauptschritt in der Herstellung einer eigenen Platine: Das überschüssige Kupfer soll weggeätzt werden, damit am Ende nur noch die Leiterbahnen übrigbleiben.Dies wird mit Hilfe von Natriumpersulfat erreicht. Um dieses Ätzmittel zu erwerben, muss der legale Umgang von einer volljährigen Person unterschrieben werden. Beim Arbeiten müssen, zum Vermindern des Sicherheitsrisikos, außerdem Schutzbrillen und Handschuhe getragen werden. Zu beachten ist zudem, dass die Ätzlösung gesondert zu entsorgen ist.

Zum Ätzen von Platinen benötigt man zirka 200 – 250 Gramm Natriumpersulfat pro Liter Wasser bei einer Temperatur zwischen 45 und 50 Grad Celsius. Wird die Lösung erhitzt, so wird ihr Energie zugeführt. Folglich erhöht sich die Reaktionsgeschwindigkeit. Hierfür stellten wir die Lösung in ein Wasserbad, dessen Temperatur überwacht wurde. Dabei erhitzten wir das Wasser auf etwas mehr als 50 Grad Celsius, um mögliche Wärmeverluste auszugleichen.

Währenddessen muss die Lösung stets in Bewegung gehalten werden, damit immer frisches Ätzmittel auf das Kupfer treffen kann. Hierfür schwenkten wir die Platine mit Hilfe einer Zange.

Abb. 5: Ätzvorgang

S2O82- + 2e- → 2SO42-

Das Kupfer (Cu) wird oxidiert und geht als Ion in Lösung, wodurch sich diese allmählich blau färbt:

Cu → Cu2+ + 2e-

Insgesamt sollte der Ätzvorgang etwa 20 Minuten dauern.

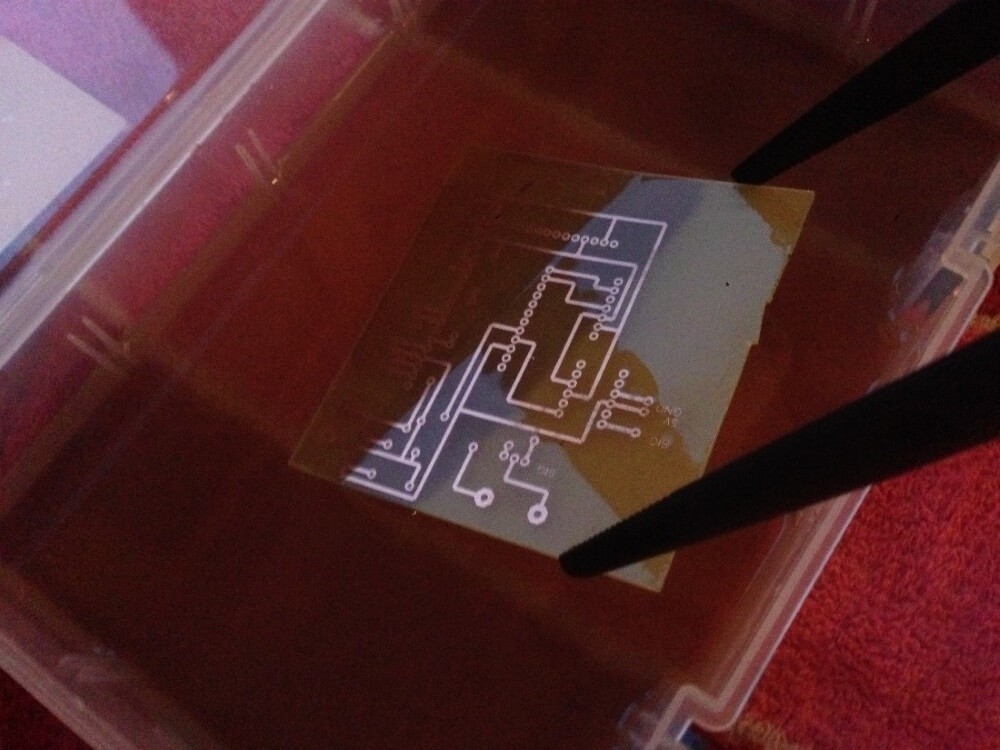

6. Erneutes Belichten und Entwickeln

Nach dem Ätzen sollte die Platine mit reichlich Wasser abgewaschen werden.Jedoch befindet sich danach immer noch eine Schicht des Fotolacks auf den Leiter bahnen, die später am Löten hindert. Diese Schicht muss vorerst entfernt werden. Dies wird erreicht, indem die Platine kurz erneut belichtet und in Entwicklerlösung geschwenkt wird. Hierbei haben wir sie etwa eine Minute komplett belichtet und die bereits genutzte Entwicklerlösung wiederverwendet.

Abb. 6: Entwickeln der Platine

7. Löcher bohren

Anschließend müssen Löcher zur Befestigung der Bauteile auf der Platine gebohrt werden.Dabei haben die Bauteile Beinchen, welche zum Beispiel durch die zuvor gebohrten Löcher in der Platine gesteckt und von der anderen Seite angelötet werden können.

Auf unserer Platine gibt es sowohl Löcher mit dem Durchmesser 1,0 Millimeter als auch mit dem Durchmesser 2,0 Millimeter. Die größeren Löcher verwendeten wir für den Anschluss des Akkus und der Heizung sowie für die Befestigung der Platine an den Rahmen.

Insgesamt hat unsere Platine mehr als 90 Löcher für die Bauteile. Zusätzlich mussten noch drei Löcher zur Befestigung der Platine am Rahmen der Box gebohrt werden. Später benutzten wir Schrauben und Muttern, um die Platine in Position zu halten.

Allgemein muss möglichst genau gebohrt werden. Dabei war uns eine Standbohrmaschine sehr hilfreich. Mit einer solchen Maschine kann man den Stift des Bohrers recht genau platzieren und den Druck, den der Bohrer auf die Platine ausübt, sehr fein regulieren.

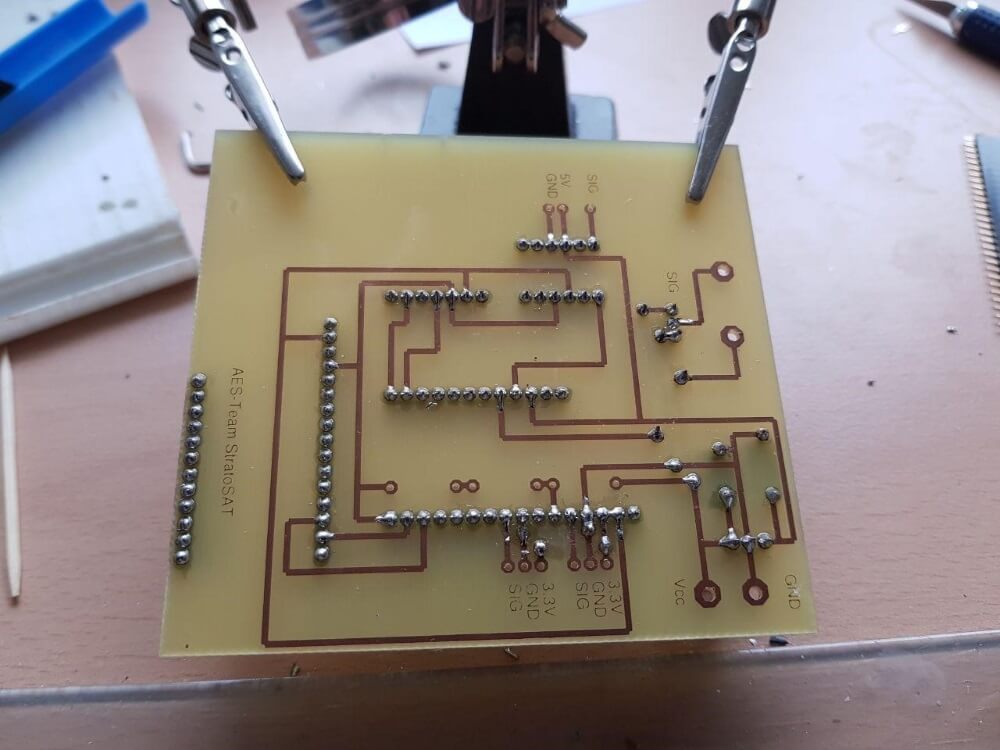

8. Bauteile einlöten und Leiterbahnen zum Schutz verzinnen

Sind die Löcher gebohrt, müssen nur noch die Bauteile eingesteckt und teilweise festgelötet werden. Damit man die einzelnen uns gestellten Boards von Adafruit flexibel entnehmen kann, haben wir Steckleisten auf die Platine gelötet, in welche man diese Boards stecken kann.Anschließend empfiehlt es sich, die Leiterbahnen zu verzinnen. Somit werden diese stabiler und sind fähig, einen größeren Strom zu transportieren. Dies war vor allem später für die Heizung wichtig, die mit einer recht großen Leistung von etwa 12 Watt betrieben werden musste. Ferner schützt das Verzinnen vor Oxidation.

Abb. 7: Einlöten der Bauteile

Quellen:

[1] A. Schwarz: "Platinenherstellung mit der Photo-Positiv-Methode – Mikrocontroller.net". In: https://www.

[2] P. Laube: "Der Fotolack - Lithografie - Halbleitertechnologie von A bis Z - Halbleiter.org". In: https://www.

[3] P. Laube: "Entwickeln und Kontrolle - Lithografie - Halbleitertechnologie von A bis Z - Halbleiter.org". In: https://www.